Se define al método de trabajo originario de la década de los 70. Con este las empresas de manufactura pueden conseguir una optimización de sus máquinas y recursos, minimizando o eliminando todos aquellos recursos que no aporten un valor añadido al producto.

Esta idea defiende que la responsabilidad de esta tarea no recae únicamente en el departamento, responsable o grupo de personas destinadas a su fin, esto depende de toda persona que esté operando o trabajando con los equipos, es decir, esta tarea recae en la práctica totalidad de los empleados de una empresa. El objetivo de todos debe ser la eliminación total de cualquier perdida asociada a paros, costes y calidad, obteniendo con ello los llamados 3 ceros:

- Cero defectos

- Cero averías

- Cero accidentes

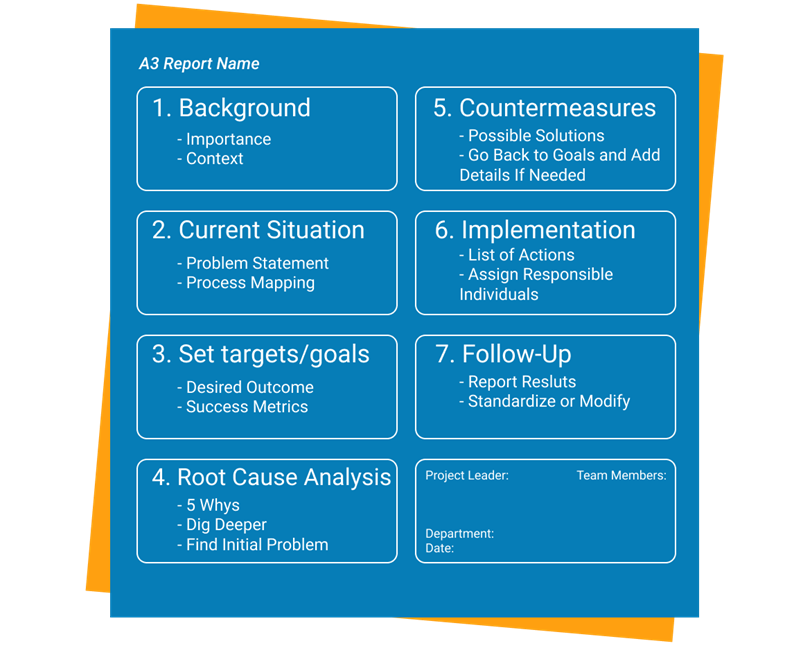

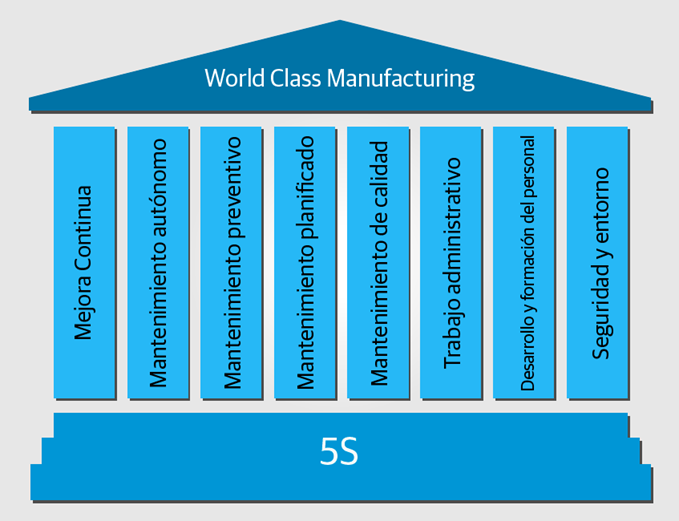

Estructura del TPM

El TPM se considera como una estructura con forma de edificio que viene formado por cimientos, pilares y tejado.

1 Cimientos

- Seiri. Clasificar lo útil y lo inútil

- Seiton. Ordenar por frecuencia de uso

- Seiso. Chequear a través de la limpieza

- Seiketsu. Estandarizar la limpieza y el orden

- Shitsuke. Disciplina y entrenamient

2 Pilares

- Mejora continua.

- Mantenimiento Autónomo.

- Mantenimiento preventivo.

- Mantenimiento planificado.

- Mantenimiento de calidad.

- Trabajo administrativo.

- Desarrollo y formación del personal.

- Seguridad y entorno.

3 Tejado

“World Class Manufacturing” que simbolizan la excelencia en el proceso productivo.

Fuente: https://www.sistemasoee.com/tpm/